压铸铝件十大缺陷怎么解决

摘要:led灯具 在市场上越来越受欢迎,在使用中非常好用,而且非常环保,它的使用寿命一般也很长,但是各大商场中会有大批的不合格产品上市,给消费者在选择时造成很大的困扰?下面我们一起看...

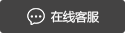

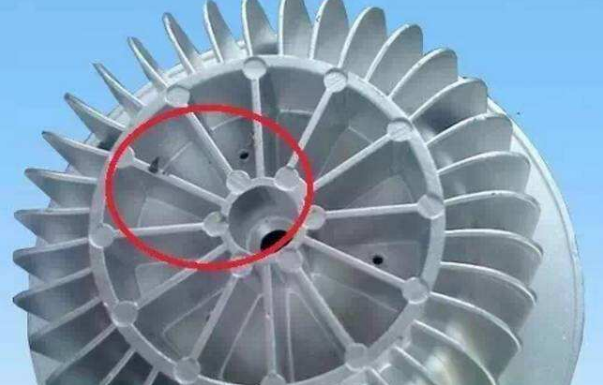

压铸铝件十大缺陷怎么解决压铸铝件作为一种重要的工业制品,在生产过程中可能会出现各种缺陷。以下是压铸铝件常见的十大缺陷及其解决方法:

1. **气孔**:气孔是由于气体在金属液中未能及时排出而形成的。解决方法包括优化压铸工艺参数,如提高压铸温度、降低压铸速度等,同时确保模具排气良好。

2. **缩孔**:缩孔是由于金属液在凝固过程中体积收缩而产生的。可以通过调整压铸工艺,如增加压铸压力、提高模具温度等,来减少缩孔的产生。

3. **冷隔**:冷隔是由于金属液在模具中流动不畅或流速过快而形成的。解决方法包括优化模具设计,提高模具温度,以及调整压铸工艺参数。

4. **裂纹**:裂纹是由于压铸过程中产生的应力超过材料的强度极限而形成的。可以通过提高压铸温度、降低压铸速度、优化模具结构等方式来减少裂纹的产生。

5. **偏析**:偏析是由于金属液中不同成分在凝固过程中的分布不均而形成的。可以通过调整金属液的化学成分、优化压铸工艺来减少偏析。

6. **变形**:变形是由于压铸件在冷却过程中受到不均匀的应力而产生的。可以通过优化模具设计、提高模具温度、调整压铸工艺等方式来减少变形。

7. **表面粗糙**:表面粗糙是由于模具表面不光滑或压铸工艺参数不当而形成的。可以通过提高模具表面质量、优化压铸工艺参数来改善表面粗糙度。

8. **尺寸超差**:尺寸超差是由于模具设计或压铸工艺参数不当而引起的。可以通过优化模具设计、调整压铸工艺参数来确保产品尺寸精度。

9. **夹渣**:夹渣是由于金属液中的杂质或氧化物未能及时排出而形成的。可以通过提高金属液的纯净度、优化压铸工艺来减少夹渣的产生。

10. **热裂**:热裂是由于压铸过程中产生的热应力超过材料的抗拉强度而形成的。可以通过提高压铸温度、降低压铸速度、优化模具结构等方式来减少热裂的产生。

针对以上十大缺陷,我们可以通过优化压铸工艺参数、提高模具质量、调整金属液成分等多种方式来解决。同时,在实际生产过程中,我们还需要加强质量控制和检验,及时发现并处理缺陷,以确保压铸铝件的质量和性能。

压铸百科

压铸百科