压铸模具设计对压铸件质量的影响

摘要:压铸模具设计对压铸件质量的影响是多方面的,涵盖了从产品的形状、尺寸精度到材料的内部组织和表面质量。优化压铸模具设计是提高压铸件质量的关键环节。 首先,模具设计直接影...

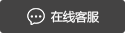

压铸模具设计对压铸件质量的影响是多方面的,涵盖了从产品的形状、尺寸精度到材料的内部组织和表面质量。优化压铸模具设计是提高压铸件质量的关键环节。

首先,模具设计直接影响压铸件的形状和尺寸精度。合理的模具设计可以确保金属液在模具中均匀流动,避免产生缩孔、缩松等缺陷。同时,模具的精度和耐磨性也是保证压铸件尺寸精度的重要因素。高精度的模具可以确保压铸件尺寸的稳定性和一致性,而耐磨性强的模具则可以减少因磨损造成的尺寸变化。

其次,模具设计对压铸件材料的内部组织有着重要影响。模具的冷却系统设计直接关系到压铸件的凝固速度和冷却均匀性,进而影响材料的组织结构和力学性能。合理的冷却系统设计可以有效避免压铸件出现热裂、冷隔等缺陷,提高材料的致密性和强度。

此外,模具设计还影响压铸件的表面质量。模具表面的光洁度和平整度直接关系到压铸件的表面粗糙度和外观质量。光滑的模具表面可以减少压铸件表面的划痕和凹坑,提高产品的美观性和使用寿命。

综上所述,压铸模具设计对压铸件质量的影响不容忽视。在实际生产过程中,应充分考虑模具设计的各个方面,包括形状、尺寸、冷却系统和表面质量等,以提高压铸件的整体质量。同时,随着科技的不断进步,新型材料和先进工艺的应用也将为压铸模具设计提供更多可能性和创新空间。

首先,模具设计直接影响压铸件的形状和尺寸精度。合理的模具设计可以确保金属液在模具中均匀流动,避免产生缩孔、缩松等缺陷。同时,模具的精度和耐磨性也是保证压铸件尺寸精度的重要因素。高精度的模具可以确保压铸件尺寸的稳定性和一致性,而耐磨性强的模具则可以减少因磨损造成的尺寸变化。

其次,模具设计对压铸件材料的内部组织有着重要影响。模具的冷却系统设计直接关系到压铸件的凝固速度和冷却均匀性,进而影响材料的组织结构和力学性能。合理的冷却系统设计可以有效避免压铸件出现热裂、冷隔等缺陷,提高材料的致密性和强度。

此外,模具设计还影响压铸件的表面质量。模具表面的光洁度和平整度直接关系到压铸件的表面粗糙度和外观质量。光滑的模具表面可以减少压铸件表面的划痕和凹坑,提高产品的美观性和使用寿命。

综上所述,压铸模具设计对压铸件质量的影响不容忽视。在实际生产过程中,应充分考虑模具设计的各个方面,包括形状、尺寸、冷却系统和表面质量等,以提高压铸件的整体质量。同时,随着科技的不断进步,新型材料和先进工艺的应用也将为压铸模具设计提供更多可能性和创新空间。

压铸百科

压铸百科